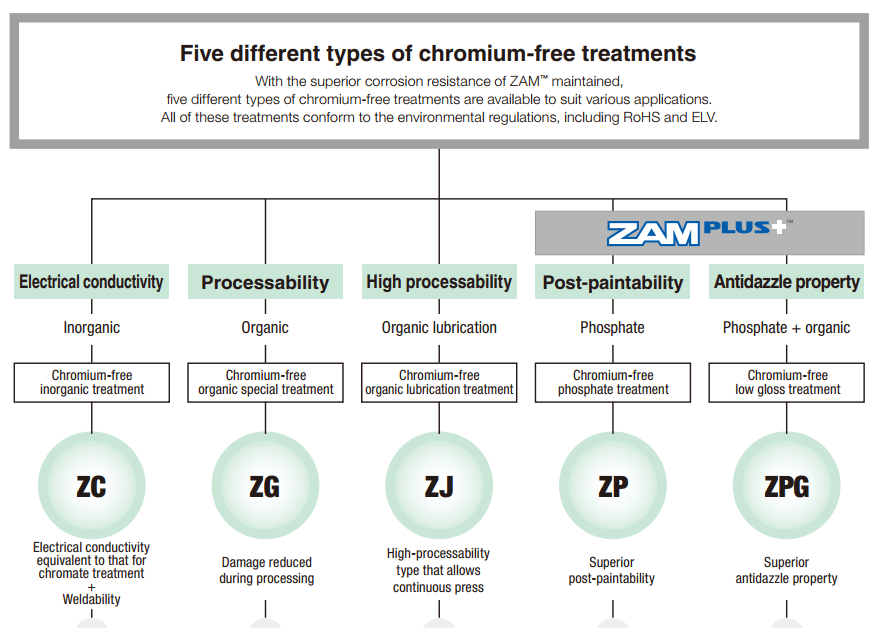

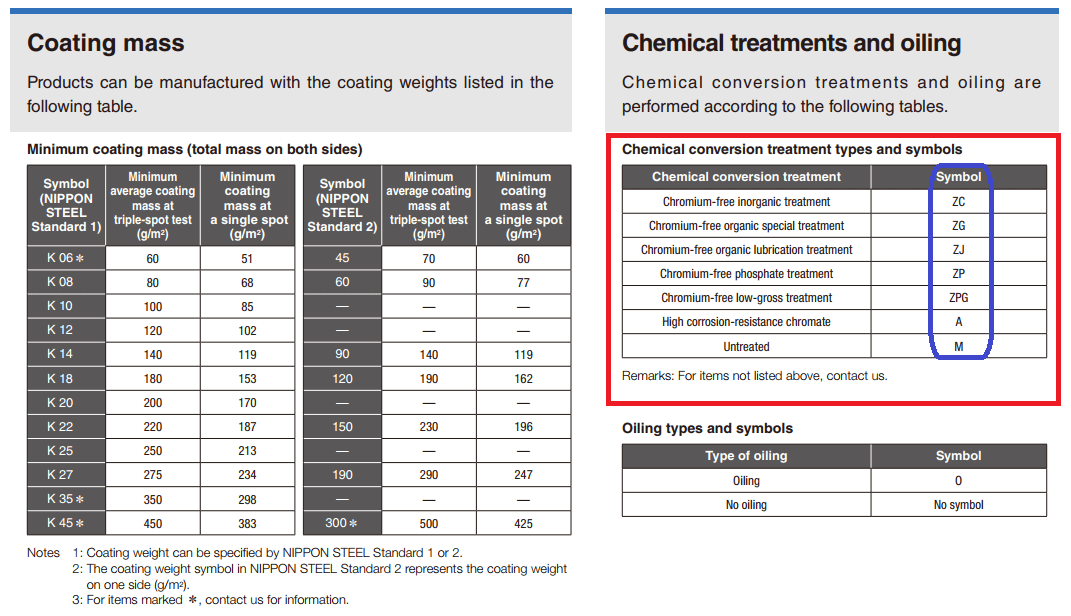

Thông tin được cung cấp phác thảo các phương pháp xử lý hóa học và các tùy chọn phủ dầu có sẵn cho các sản phẩm ZAM™, cùng với các ký hiệu tương ứng của chúng. Dưới đây là bảng phân tích thông tin:

Các phương pháp xử lý này được áp dụng để tăng cường các đặc tính hoặc đặc điểm cụ thể của các sản phẩm ZAM™.

Mỗi loại xử lý sau mạ được liên kết với một biểu tượng.

Tùy chọn Phủ dầu:

Việc phủ dầu cũng được thực hiện để bôi trơn và bảo vệ bề mặt của các sản phẩm ZAM™.

Tùy chọn không được xử lý có sẵn khi không áp dụng phương pháp xử lý cụ thể.

Phương pháp xử lý chuyển đổi hóa học:

Phương Pháp xử lý vô cơ không chứa crom: Ký hiệu ZC

Phương Pháp xử Lý hữu cơ không chứa crom: Ký hiệu ZG

Phương Pháp xử lý phủ dầu hữu cơ không chứa crom: Ký hiệu ZJ

Phương Pháp xử lý photphat không chứa crom: Ký hiệu ZP

Phương Pháp xử lý độ bóng thấp không chứa crom: Ký hiệu ZPG

Phương Pháp Cromat chống ăn mòn cao: Ký hiệu A

Chưa xử lý: Ký hiệu M

Các phương pháp xử lý chuyển đổi hóa học và phủ dầu này cung cấp cho các nhà sản xuất các lựa chọn để điều chỉnh các đặc tính của sản phẩm ZAM™ theo nhu cầu cụ thể của họ

Xử lý độ bóng thấp không chứa crom (ZPG):

Thuộc tính chống lóa mắt tuyệt vời:

ZAM™ được xử lý bằng ZPG thể hiện độ bóng kim loại thấp, làm giảm phản xạ và độ chói của ánh sáng mặt trời.

Đặc điểm này làm cho nó rất phù hợp cho các ứng dụng mà việc giảm thiểu phản xạ là rất quan trọng.

Khả năng chống ăn mòn vượt trội:

Xử lý ZPG liên quan đến việc niêm phong vật liệu bằng màng film hữu cơ, dẫn đến khả năng chống ăn mòn vượt trội.

Khả năng chống ăn mòn nâng cao này đảm bảo độ bền lâu dài, ngay cả trong môi trường đầy thách thức.

Thân thiện với môi trường:

Phương pháp xử lý ZPG phù hợp với cấu hình thân thiện với môi trường của ZAM™, vì film hoàn toàn không chứa crom.

Hiệu suất chống lóa cao “Plus”:

Khía cạnh “Plus” biểu thị mức hiệu suất chống lóa cao bổ sung, điều này càng nhấn mạnh sự phù hợp của nó đối với các ứng dụng nhạy cảm với ánh sáng chói.

Các tính năng này làm nổi bật tính phù hợp của ZAM™ đối với các ứng dụng giảm phản xạ, chống ăn mòn và khả năng tương thích với môi trường là những yếu tố thiết yếu

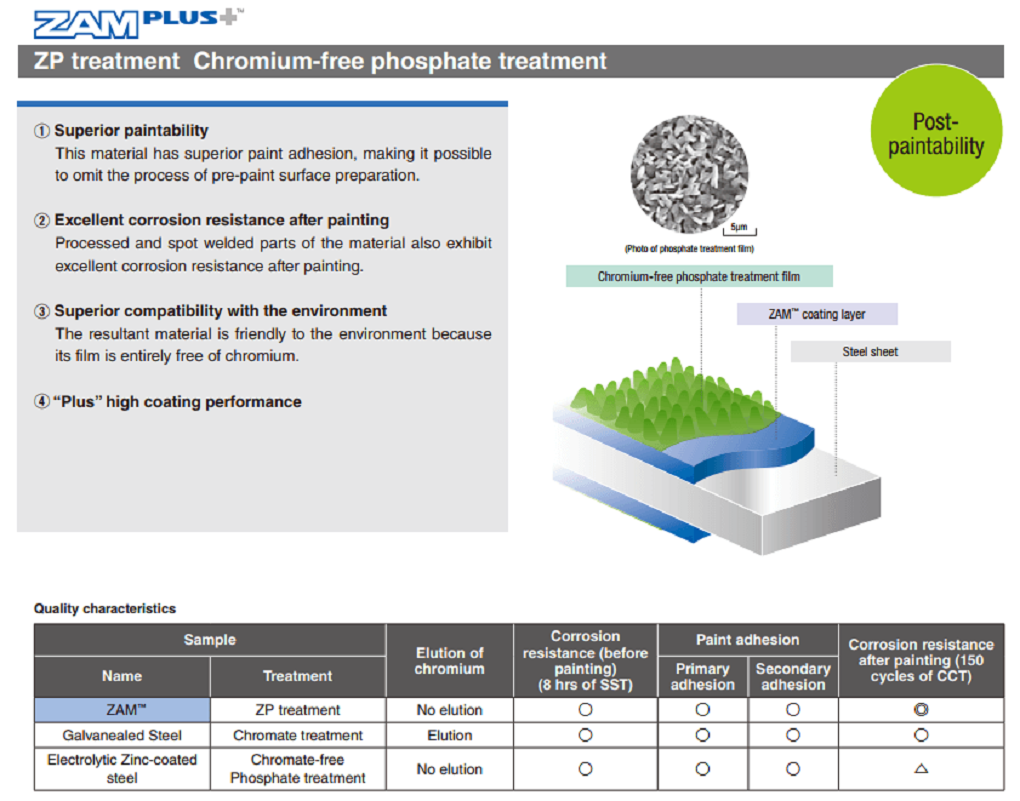

Xử lý phốt phát không chứa crom (ZP):

Khả năng sơn vượt trội:

Xử lý ZP giúp tăng cường độ bám dính sơn của ZAM™, cho phép độ bám dính sơn vượt trội mà không cần phải chuẩn bị bề mặt trước khi sơn nhiều.

Đặc tính này giúp đơn giản hóa quy trình sơn và góp phần nâng cao hiệu quả sản xuất.

Khả năng chống ăn mòn tuyệt vời sau khi sơn:

Các bộ phận được xử lý và hàn điểm được xử lý bằng ZP duy trì khả năng chống ăn mòn tuyệt vời ngay cả sau quá trình sơn.

Điều này đảm bảo khả năng bảo vệ lâu dài của vật liệu chống lại sự ăn mòn trong các ứng dụng sơn.

Thân thiện với môi trường:

Phương pháp xử lý ZP phù hợp với cấu hình thân thiện với môi trường của ZAM™, vì phim hoàn toàn không chứa crom.

Hiệu suất lớp phủ cao “Plus”:

Dữ liệu được đề cập là một ví dụ về hiệu suất lớp phủ cao của ZAM™.

Tiêu chuẩn đo lường và thử nghiệm:

Khả năng chống ăn mòn: Được đánh giá bằng thử nghiệm phun muối (JIS Z2371) trong 8 giờ.

Độ bám dính của sơn:

Độ bám dính chính: Được đánh giá bằng cách sử dụng thử nghiệm cắt kiểu lưới và bóc băng giấy bóng kính.

Độ bám dính thứ cấp: Được đánh giá sau khi ngâm trong nước nóng (90ºC) trong 2 giờ, sau đó là thử nghiệm cắt lớp lưới và bóc băng giấy bóng kính.

Khả năng chống ăn mòn sau khi sơn: Được đánh giá thông qua thử nghiệm chu kỳ kết hợp (JIS G0594) trong 150 chu kỳ.

Các thuộc tính này nhấn mạnh các ưu điểm của ZAM™ về khả năng sơn, khả năng chống ăn mòn sau khi sơn và khả năng tương thích tổng thể với các hoạt động có ý thức về môi trường

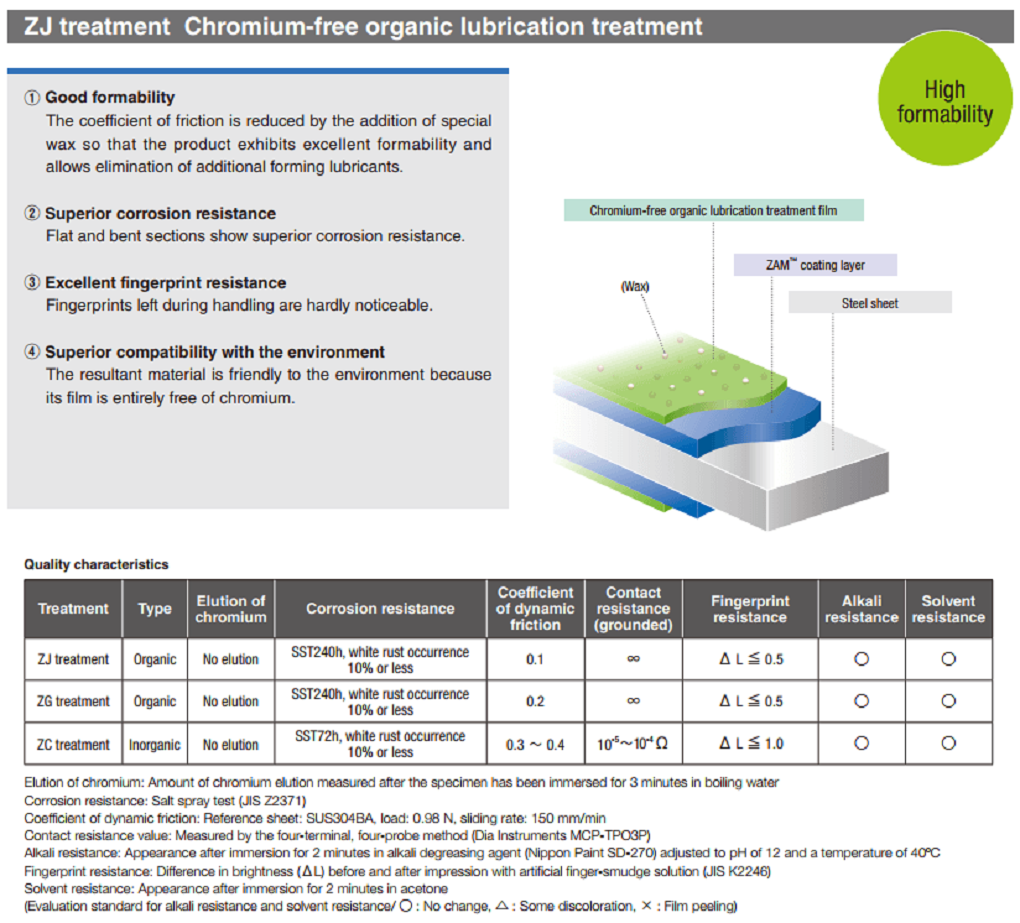

Xử lý phủ dầu hữu cơ không chứa crom (ZJ):

Khả năng định dạng tốt:

Phương pháp xử lý ZJ tăng cường khả năng định dạng bằng cách kết hợp một loại sáp đặc biệt làm giảm hệ số ma sát.

Khả năng định hình được cải thiện này giúp loại bỏ nhu cầu sử dụng chất bôi trơn định hình bổ sung, nâng cao hiệu quả sản xuất.

Khả năng chống ăn mòn vượt trội:

Cả hai phần phẳng và uốn cong được xử lý bằng phương pháp ZJ đều thể hiện khả năng chống ăn mòn vượt trội, góp phần tạo nên độ bền lâu dài của vật liệu.

Khả năng chống vân tay tuyệt vời:

ZAM™ được xử lý bằng phương pháp ZJ thể hiện khả năng chống dấu vân tay tuyệt vời, đảm bảo rằng dấu vân tay để lại trong quá trình xử lý hầu như không đáng chú ý.

Thân thiện với môi trường:

Phương pháp xử lý ZJ phù hợp với cấu hình thân thiện với môi trường của ZAM™, vì phim không chứa crom.

Tiêu chuẩn đo lường và thử nghiệm:

Khả năng chống ăn mòn: Được đánh giá bằng thử nghiệm phun muối (JIS Z2371).

Hệ số ma sát động: Được đo trong các điều kiện cụ thể.

Giá trị điện trở tiếp xúc: Được đo bằng phương pháp bốn cực, bốn đầu dò.

Kháng kiềm: Được đánh giá sau khi ngâm trong chất tẩy nhờn kiềm (Nippon Paint SD-270) trong các điều kiện cụ thể.

Khả năng chống dấu vân tay: Được đánh giá bằng cách đo độ sáng trước và sau khi áp dụng dung dịch làm mờ dấu vân tay nhân tạo (JIS K2246).

Kháng dung môi: Được đánh giá sau khi ngâm trong axeton trong 2 phút.

Những phẩm chất này làm nổi bật tính linh hoạt của ZAM™ và sự phù hợp của nó đối với các ứng dụng mà tính định dạng, khả năng chống ăn mòn và khả năng chống dấu vân tay là những cân nhắc chính.

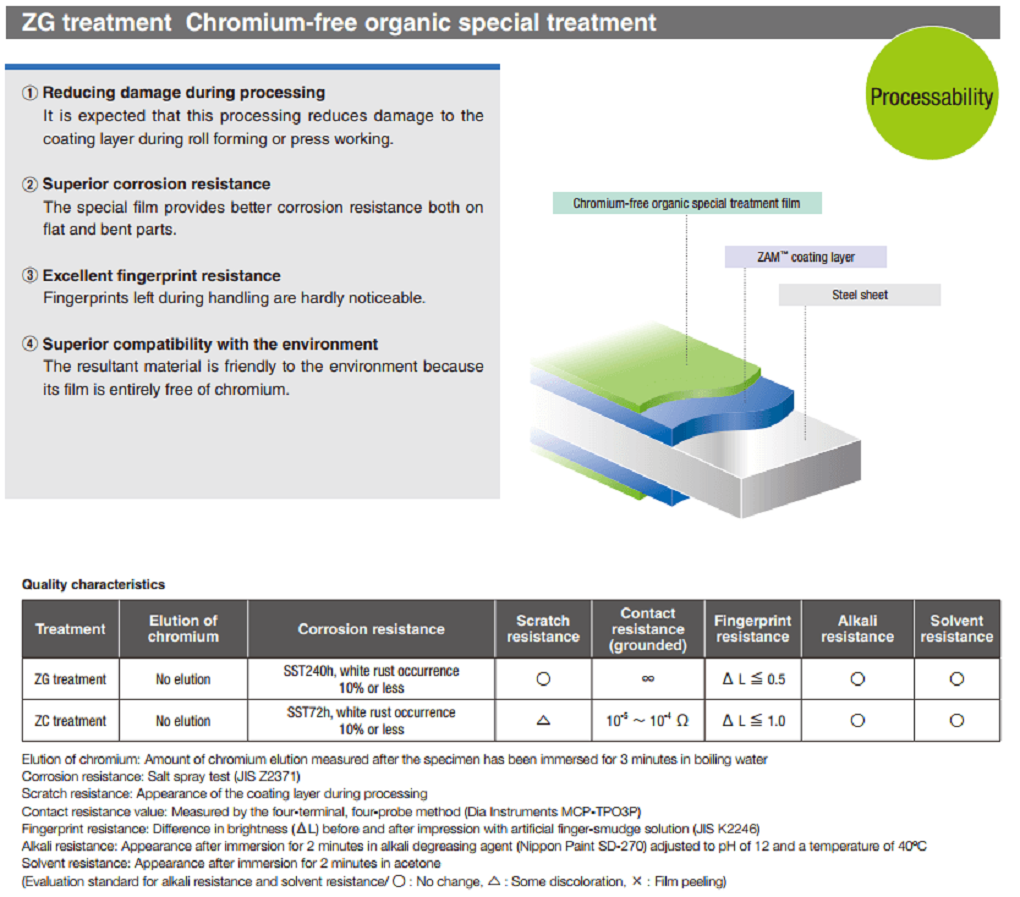

Xử lý đặc biệt hữu cơ không chứa crom (ZG):

Giảm thiệt hại trong quá trình xử lý:

Phương pháp xử lý ZG được thiết kế để giảm thiểu thiệt hại cho lớp phủ trong quá trình tạo hình cuộn hoặc ép.

Thuộc tính này đảm bảo rằng vật liệu vẫn còn nguyên vẹn và duy trì chất lượng của nó trong quá trình sản xuất.

Khả năng chống ăn mòn vượt trội:

Lớp màng film đặc biệt do xử lý ZG mang lại khả năng chống ăn mòn nâng cao trên cả các bộ phận phẳng và uốn cong.

Điều này góp phần tạo nên độ bền và độ tin cậy tổng thể của ZAM™ trong các môi trường khác nhau.

Khả năng chống vân tay tuyệt vời:

ZAM™ được xử lý bằng phương pháp ZG thể hiện khả năng chống dấu vân tay tuyệt vời, làm cho dấu vân tay để lại trong quá trình xử lý ít bị chú ý hơn.

Thân thiện với môi trường:

Phương pháp xử lý ZG góp phần tạo nên cấu hình thân thiện với môi trường của ZAM™ vì phim hoàn toàn không chứa crom.

Tiêu chuẩn đo lường và thử nghiệm:

Khả năng chống ăn mòn: Được đánh giá bằng thử nghiệm phun muối (JIS Z2371).

Khả năng chống xước: Được đánh giá bằng cách quan sát lớp sơn phủ trong quá trình gia công.

Giá trị điện trở tiếp xúc: Được đo bằng phương pháp bốn cực, bốn đầu dò.

Khả năng chống dấu vân tay: Được đánh giá bằng cách đo độ sáng trước và sau khi áp dụng dung dịch làm mờ dấu vân tay nhân tạo (JIS K2246).

Kháng kiềm: Được đánh giá sau khi ngâm trong chất tẩy nhờn kiềm (Nippon Paint SD-270) trong các điều kiện cụ thể.

Kháng dung môi: Được đánh giá sau khi ngâm trong axeton trong 2 phút.

Những phẩm chất này chứng minh lợi ích của việc xử lý ZG của ZAM™, làm cho nó trở thành vật liệu linh hoạt cho các ứng dụng khác nhau đòi hỏi khả năng chống hư hại, ăn mòn và dấu vân tay

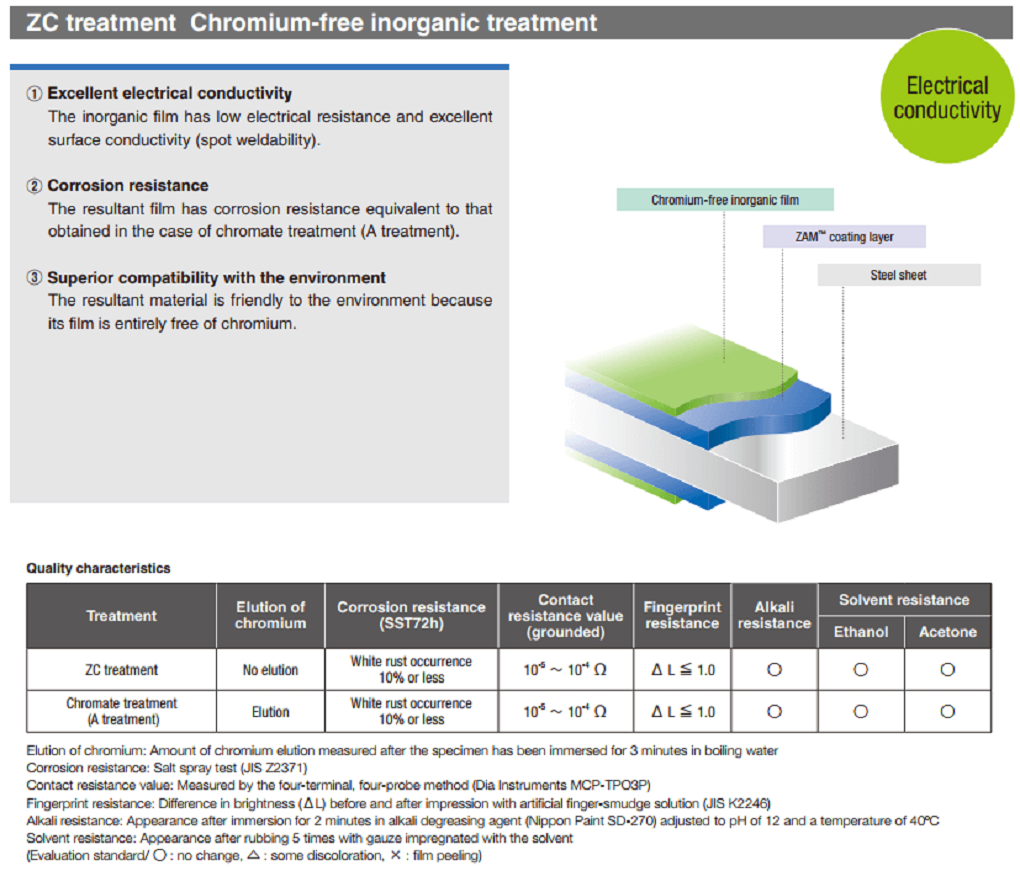

Xử lý vô cơ không chứa crom (ZC):

Độ dẫn điện tuyệt vời:

Màng film vô cơ thu được từ quá trình xử lý ZC thể hiện điện trở thấp và độ dẫn bề mặt tuyệt vời.

Đặc tính này nâng cao khả năng hàn điểm, làm cho ZAM™ phù hợp với các ứng dụng quan trọng về độ dẫn điện.

Khả năng chống ăn mòn tương đương với xử lý Chromate:

Xử lý ZC cung cấp mức độ chống ăn mòn tương đương với mức đạt được thông qua xử lý cromat (xử lý A).

Điều này đảm bảo rằng ZAM™ duy trì các đặc tính bảo vệ chống lại sự ăn mòn.

Thân thiện với môi trường:

Phim xử lý hoàn toàn không chứa crom, làm cho ZAM™ trở thành một lựa chọn thân thiện với môi trường.

Sự vắng mặt của crom góp phần vào khả năng tương thích của vật liệu với các cân nhắc về môi trường.

Tiêu chuẩn đo lường và thử nghiệm:

Khả năng chống ăn mòn: Được đánh giá bằng thử nghiệm phun muối (JIS Z2371).

Giá trị điện trở tiếp xúc: Được đo bằng phương pháp bốn cực, bốn đầu dò.

Khả năng chống dấu vân tay: Được đánh giá bằng cách đo độ sáng trước và sau khi áp dụng dung dịch làm mờ dấu vân tay nhân tạo (JIS K2246).

Kháng kiềm: Được đánh giá sau khi ngâm trong chất tẩy nhờn kiềm (Nippon Paint SD-270) ở các điều kiện cụ thể.

Khả năng kháng dung môi: Được đánh giá bằng cách quan sát những thay đổi sau khi chà xát bằng gạc tẩm dung môi.

Các thuộc tính này nhấn mạnh các lợi ích thiết thực của ZAM™, chẳng hạn như tính dẫn điện, chống ăn mòn và thân thiện với môi trường

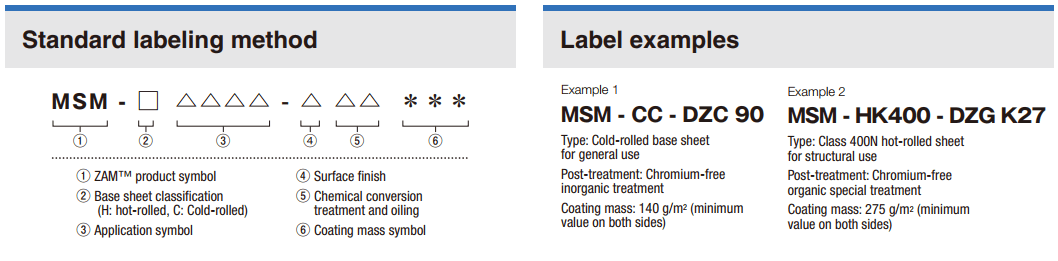

② Phân loại tấm nền

‘H’ đại diện cho tấm đế cán nóng và ‘C’ đại diện cho tấm đế cán nguội.

③ Biểu tượng ứng dụng

Các ký hiệu ứng dụng cho biết mục đích sử dụng hoặc tính chất của các tấm thép.

④ Hoàn thiện bề mặt

D: đã được Skinpass

⑤ Xử lý sau hoàn thiện

Được thể hiện bằng các ký hiệu như ‘ZC’ hoặc ‘ZG’…..

⑥ Ký hiệu khối lượng lớp phủ mạ

Khối lượng lớp phủ, đại diện cho độ dày của lớp phủ, được biểu thị bằng các ký hiệu như ‘K27’ hoặc ‘K45’.

Ví dụ 1:

MSM: Ký hiệu sản phẩm ZAM™

CC: Tấm nền cán nguội dùng chung

DZC: Skinpass và phương pháp xử lý vô cơ không chứa crom

90: Ký hiệu khối lượng lớp phủ (độ dày lớp phủ tương đương)

Ví dụ này đại diện cho một tấm đế cán nguội để sử dụng chung với quá trình xử lý và phủ dầu vô cơ không chứa crôm. Ký hiệu khối lượng lớp phủ cụ thể (90) không kèm theo chiều dày lớp phủ tương đương.

Ví dụ 2:

MSM: Ký hiệu sản phẩm ZAM™

HK400: Tấm cán nóng loại 400N dùng cho kết cấu

DZG: Skinpass và phương pháp xử lý hữu cơ không chứa crom

K27: Ký hiệu khối lượng lớp sơn (độ dày lớp sơn tương đương là 0,030 mm)

Ví dụ này đại diện cho tấm cán nóng Loại 400N để sử dụng cho kết cấu với phương pháp xử lý và bôi dầu hữu cơ đặc biệt không chứa crôm. Ký hiệu khối lượng lớp phủ K27 tương ứng với độ dày lớp phủ tương đương là 0,030 mm.

| Ký hiệu độ mạ (NIPPON STEEL Standard 1) |

Minimum Average Coating Mass at Triple-Spot Test (g/m2) Khối lượng lớp phủ trung bình tối thiểu khi thử nghiệm ba điểm (g/m2) |

Minimum Coating Mass at a Single Spot (g/m2) Khối lượng lớp phủ tối thiểu tại một điểm (g/m2) |

|---|---|---|

| K 06* | 60 | 51 |

| K 08 | 80 | 68 |

| K 10 | 100 | 85 |

| K 12 | 120 | 102 |

| K 14 | 140 | 119 |

| K 18 | 180 | 153 |

| K 20 | 200 | 170 |

| K 22 | 220 | 187 |

| K 25 | 250 | 213 |

| K 27 | 275 | 234 |

| K 35* | 350 | 298 |

| K 45* | 450 | 383 |

Bảng này cung cấp thông tin cần thiết về các tùy chọn khối lượng lớp phủ có sẵn cho các sản phẩm ZAM™, cho phép các nhà sản xuất chọn khối lượng lớp phủ thích hợp cho các yêu cầu cụ thể của họ

|

Coating Mass Symbol (NIPPON STEEL Standard 1) Ký hiệu khối lượng lớp phủ (NIPPON STEEL Standard 1) |

Equivalent Coating Thickness (mm, total of both sides) Độ dày lớp phủ tương đương (mm, tổng cả hai mặt) |

|---|---|

| K06 | 0.015 |

| K08 | 0.020 |

| K10 | 0.025 |

| K12 | 0.031 |

| K14 | 0.034 |

| K18 | 0.041 |

| K20 | 0.048 |

| K22 | 0.051 |

| K25 | 0.059 |

| K27 | 0.064 |

| K35 | 0.076 |

| K45 | 0.094 |

|

Coating Mass Symbol (NIPPON STEEL Standard 2) Ký hiệu khối lượng lớp phủ (NIPPON STEEL Standard 2) |

Equivalent Coating Thickness (mm, total of both sides) Độ dày lớp phủ tương đương (mm, tổng cả hai mặt) |

|---|---|

| 45 | 0.015 |

| 60 | 0.020 |

| — | — |

| — | — |

| 90 | 0.030 |

| 120 | 0.040 |

| — | — |

| 150 | 0.050 |

| — | — |

| 190 | 0.063 |

| — | — |

| 300 | 0.100 |

Xin lưu ý rằng “—” cho biết rằng không có thông tin nào được cung cấp cho ký hiệu khối lượng lớp phủ cụ thể đó trong Tiêu chuẩn NIPPON STEEL 2. Độ dày lớp phủ tương đương thể hiện tổng độ dày lớp phủ trên cả hai mặt của tấm thép đối với ký hiệu khối lượng lớp phủ tương ứng

Hiện tượng sẫm màu của lớp mạ kẽm nhúng nóng:

MỌI CHI TIẾT VỀ GIÁ BÁN XIN LIÊN HỆ

HOTLINE (24/7): 090.123.0556

ĐỂ NHẬN THÔNG TIN CHÍNH XÁC VỀ GIÁ VÀ CHỨNG TỪ CỦA SẢN PHẨM

TRUNG THỰC LÀ KIM CHỈ NAM ĐỂ LÀM VIỆC!

Nhập thông tin liên hệ chúng tôi